| 和鋼の特徴と刀剣

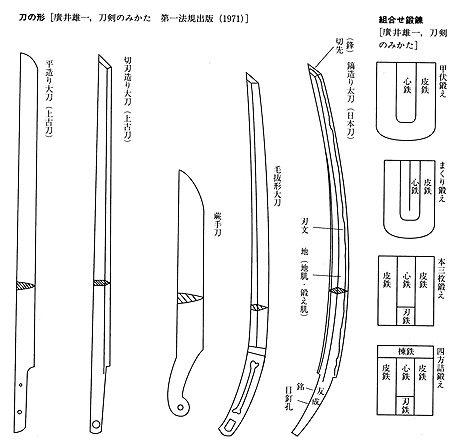

たたら製鉄によってつくられた「和鋼」は純度が高く、€ 鍛接しやすい 熱処理をすることで、硬く、曲がらず、粘り強くできる ¡ 錆びにくい ¤ 研磨しやすく良い刃付けができる などの特徴がある。 東大寺献物帳に「唐太刀」「唐様太刀」「高麗太刀」の記述があるが、太古の刀剣は舶載品の直刀で、7世紀になると東北地方を中心に蕨手刀がつくられるようになった。やがて、この蕨手刀を改良した毛抜形太刀がつくられた。この太刀は衛府の武官が使用したので衛府太刀と呼ばれている。鎬造りで反りをつけた日本刀が完成したのは11世紀に入ってからと考えられている。騎乗で使用するので切刃の長さは2尺5寸ぐらいが標準だった。

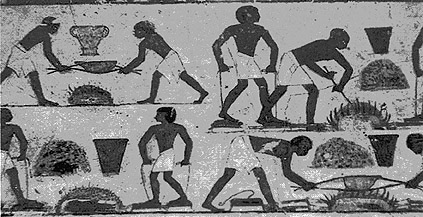

(刀の形「刀剣の見方」) つくり方は、まず玉鋼を繰り返し打って切刃の部分になる皮鉄をつくり、次に軟らかい包丁鉄に玉鋼を加えて心鉄をつくる。次は皮鉄の中に心鉄を入れて熱しながら刀の形に打ち伸ばす。これが終わると粘土と松炭の粉を水で溶いたものを刀身に塗り、刃文になる部分の土を薄く取り除いて乾燥させ、最後に刀を炉に入れて800℃ほどに熱し一気に水槽につける。薄い刃先から冷えるのでこの部分が特に硬くなり、刃文が生じる。この状態を沸(にえ)あるいは匂いと呼んでいる。 製鉄技術の歴史 最初に鉄を手にした古代トルコのヒッタイトでは、鉄鉱石を800℃程度の低温で還元して海綿状の鉄つくり、これを低温で鍛造していたと推定されている。日本の調査隊が現在調査中の、アンカラ市の近くにある「カマン・カレホユック遺跡」から出土した遺物の分析結果によると、ヒッタイトの鉄は不純物の少ない鋼であったという。鉄はエジプトまで輸出していたようで、ヒッタイト王ハットゥシリシュ3世からエジプト王ラメス2世にあてた粘土板の手紙に楔形文字で次のように書かれているのが発見された。 「キズワトナの私の倉庫には今は良質の鉄がありません。私は今、彼らに良質の鉄をつくるように命じました。彼らがそれをつくりあげたら、あなたにお送りしましょう。」(「金属の百科事典」丸善株式会社・田口勇) 2世紀ごろから普及した精錬方法は低シャフトのルッペ炉と呼ばれるものだった。これは高さ1m×直径50〜60ʘ程度の炉を傾斜地に設けて、谷から吹き上げてくる風を利用した自然送風で木炭を加熱する方法で、炉内温度を1000℃まで上げることができたようだ。しかし一部では手押しまたは足踏み式の簡単なフイゴを用いたと考えられないだろうか。エジプト第18王朝アメンへテプ2世の宰相レクミラ(紀元前15世紀)の墓の壁画にある銅の精錬風景には足踏み式のフイゴが使われている。ルッペ炉では一度に数キログラムの鉄しかえられなかったというが、炉から取り出した半溶解の海綿状の鉄(ルッペ)を叩き割って、適当な大きさにした後、加熱してたたき、不純物を取り出して鉄の物性を調整する鍛造法を用いていた。

(レクミラの墓の壁画:左下で足踏み式のフイゴを使っている) ● 木炭高炉の誕生 8世紀に入ると高さ3〜4mあるシュトウック炉ができた。原理は低シャフト炉と同じだが水車を動力にしてフイゴを動かし、ルッペの鍛造工程にも水車を使って100ʉ程の鉄を得ることができたという。15世紀に入るとヨーロッパでは高さ4,5m×内径1,8mほどのさらに大型の高炉ができた。これによって一昼夜で約1600ʉの銑鉄を生産できるようになった。 1784年、ヘンリー・コートが銑鉄中の炭素を除去するパドル法を開発した。灼熱した銑鉄をパドルで攪拌して脱炭する方法で大変な重労働であったが、この方法で一度に処理できる限界は400〜500ポンド(180〜227ʉ)であったという。 ● 転炉の発明 〔ベッセマー転炉の誕生〕 1856年イギリスの技術者ヘンリー・ベッセマーによって、酸素を吹き込むことで銑鉄を脱炭し、25tの銑鉄をたった30分で鋼鉄に変える「ベッセマー転炉」が発明された。鋼鉄の大量生産が可能になったのである。これは洋梨型の転炉の底から空気を吹き込むだけで転炉内に酸化熱が発生し、この熱で脱炭反応が進むという「火を使わない炉」という点でも画期的だった。この発明で鋼鉄の建築や船舶、鉄道への利用が拡大されたのである。 しかし、転炉の壁に珪石を主材料とした耐火煉瓦を用いていたため、残念ながら銑鉄中に含まれる燐の除去ができなかったという。燐を除去するためには、燐をいったん酸化して燐酸にし、これをスラグに溶け込ませて除去すればよいそうだが、珪石を用いた耐火煉瓦ではそれがうまくできないという。この辺の理由は科学屋でない私にはよくわからない。残念ながらと書いたのは、ヨーロッパで得られる鉄鉱石の90%近くが燐鉱石だったからである。けれども、アメリカで得られる鉄鉱石は余り燐を含まなかったため、アメリカではベッセマー法が積極的に採用されて鉄鋼業が飛躍する原動力になった。 〔トーマス転炉の開発〕 1878年イギリス人シドニー・G・トーマスは、従兄弟の製鉄技術者パーシー・カーライル・ギルクリストとの共同研究で、転炉の内張りに使う塩基性耐火煉瓦を作ることに成功し、脱燐が可能な塩基性製鋼法のトーマス転炉を開発した。この開発によって独仏国境地帯のロレールやルクセンブルグに大量に埋蔵されていた燐鉱石からの製鋼が可能になり、フランスのロレール地方やドイツのルール地方の鉄鋼業が脚光を浴びることになり、世界の製鉄地図が塗り替えられるほどのインパクトがあった。 〔石炭燃料への転換〕 木炭から石炭への燃料の転換はロンドンから遠く離れたミッドランド地方のコールブルックデイルに移り住んできたエイブラハム・ダービー親子によって始められた。ダービーは鋳鉄製品をつくる目的で移住してきたが、燃料にする木材は隣の製鉄工場が独占していて手に入らなかったという。始めは石炭をそのまま使うことを試みたが、鉄が変質してしまうためうまくいかなかった。ヒントになったのはモルトの製造所で徒弟を経験していたとき、石炭の硫黄分を取り除くためコークスにして使っていたことだった。ダービーはこの方法で鋳物をつくることには成功したが、溶鉱炉にコークスを使用することは出来なかった。

事業を引き継いだ息子のエイブラハム2世は溶鉱炉にコークスを使う研究を始め、1740年代に入って成功し、この成功が1747年に王立協会の通信員によって全国に伝えられた。ダービー2世は本格的溶鉱炉を建設し、コークスによる溶鉱炉の生産性が木炭を使ったそれよりもはるかに高いことを証明した。この成功によって燃料不足のため危機に瀕していたイギリスの鉄鋼業は飛躍的な成長を遂げ、イギリスは西欧社会の産業経済の頂点に立つことになった。(「森と文明」ジョン・バーリン著 安田喜憲・鶴見精二 約 晶文社) 〔LD転炉の開発とその後〕 酸素を上から吹き込む純酸素上吹き式転炉が1952年にオーストリアのリンツ工場で、1953年にはドナウ工場で開発された。これは転炉の上方から酸素を吹き込んで空気中の窒素を除去し、窒素が不純物となるのを防いで同時に反応速度を速めることができた。 この転炉をリンツ(Linz)とドナウ(Donawitz)の頭文字をとってLD転炉と呼んでいる。初期のLD転炉は約30tの銑鉄を処理する能力があった。戦後の日本はいち早くLD転炉の導入に踏み切り、世界一の製鉄技術を身につけたのだという。 さらに1980年代には、炉の上部から高圧の酸素を吹き込み、同時に底部からは酸素・炭酸ガス・不活性ガス等を吹き込む「純酸素上底吹転炉」が開発され、今日に至っている。これは1970年代に開発された、転炉の底部から酸素を吹き込むと強い攪拌力で炉内の反応速度を速める純酸素底吹転炉とLD転炉の長所を組み合わせたものだった。この転炉の溶銑処理能力は200〜300万トンあるという。現在はこの転炉が主流であって、製鉄の現場は殆どコンピューターで管理されているが、それでも決め手になるのは熟練者の経験と勘であるという。ややもすると地道に経験をつむことを軽視する風潮に対する警鐘と受け止めるべきだろう。 「一本一本だけの部材を見て,良い悪いの判断をして,全体を見ていないということがよくあります」と言う言葉もあった.友人の医者の話だが,専門医を転々として,病名不明で悩んでいた人が,総合医を訪ねて漸く病因が判明した例があるとのことだ.これらの事は「木を見て森を見ず」と記憶の底にある古人の戒めではなかったか.一定の方式でやればよいと,過ちをなくす方式としてとられるマニュアル化が無作為の過誤を招き,解答を簡略化する手順が問題を見えにくくしているということだろうか. |